高平市铸造产业发展座谈会发言材料

晋城市工信局

(2023年5月23日)

尊敬的李雁红会长,各位领导、专家:

下面,我就晋城市铸造产业发展现状和泽州精密铸造专业镇基本情况做一简要汇报:

一、我市铸造产业发展现状

(一) 基本情况

铸造是晋城的传统特色产业,最早可追溯到春秋战国时期,“阳阿古剑”“大阳钢针”“九头十八匠”是晋城铸造悠久历史的见证。 晋城是全国知名的铸管和市政铸件生产基地,制定了井盖、排水管领域的团体标准和国家标准,2022 年铸管产量占全国1/7.泽州县是中国铸造协会认定的“中国铸造产业集群县”。

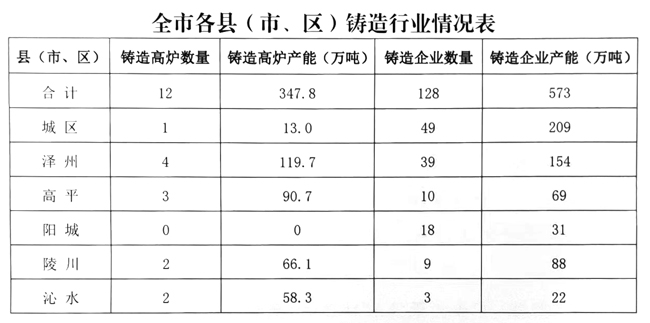

【晋城铸造】全市现有铸造企业 128 户,其中 9户为铸造一体化企业,铸铺造高炉产能 348 万吨,铸造产能 573万吨,主要产品为铸管、并盖、汽车铸件、工程机械铸件和轨道交通铸件。2022年,全市规上铸造企业 43 户,铸造生铁产量 81.4 万吨,铸管铸件产量 125.4万吨,实现工业总产值 82 亿元,占全市规上工业总产值的 2.6%; 能耗总量 33 万吨标煤,占全市规上工业能耗总量的 1.9%。

“十三五”期间,我市铸造行业产值年均增速达到 20.8%。近三年企业数量有所减少,但规上企业数量稳定增长,产业集中度进一步提高,单位产值能耗逐年下降。我市铸造行业整体呈现良好发展态势。2020-2022 年全市铸造行业基本情况见下表。

(二) 绿色低碳发展现状

1.环保政策体系持续完善。我市扎实推进蓝天保卫战,出台了重点行业环保评级、秋冬季差异化管控、铸造高炉产能置换空气质量改善行动等一系列政策文件,指导铸造企业绿色低碳发展。2020年我市在全省先行先试出台铸造高炉产能置换政策,洛凯威(原健牛工贸)退城入园搬迁到晋钢智造科技产业园,与晋钢集团共用烧结机、铁路专用线、污水和固废综合处理系统,大大降低了污染物排放。

2.行业绿色水平显著提升。在环保政策倒逼下,脱硫、脱硝高效除尘等先进环保设备成为企业标配,我市铸造企业装备和工艺绿色化水平大大提升。铸造企业完成了高炉超低排放改造,淘汰了10吨/小时以下的冲天炉,配备了不同吨位型号的中频电炉近 300 台,同时淘汰了手工造型,普遍采用短流程离心铸造、消失模铸造、覆膜砂铸造等先进工艺。

3.绿色标杆企业不断涌现。深入践行“绿水青山就是金山银山”理念,涌现出了一批管理理念先进,排放和能耗水平达到行业领先的标杆企业。天一铸造是生态环境部认定的全省第一家环保A 级铸管企业。金秋铸造自主研制了新一代铸造高炉坚式冷却技术,填补了国内相关领域空白,每年可节省成本 2000 万元,同时企业高炉余热、高炉煤气、VOCs 废气实现全部回收利用并与周边村庄产业融合发展,形成了绿色节能惠民的循环产业链。科裕达铸造开展产品碳足迹盘查,通过了中国质量认证中心核查,取得了行业首个产品碳足迹认证证书。

(三) 存在问题

1.铸造园区建设滞后,资源能源利用不能共享。园区是绿色发展的重要载体。我市现有铸造园区道路、电力、供水、污水处理等基础设施普遍不够完善,同时园区以外的企业规模小、链条短、能耗高、排放多、占比大,大宗固体废物综合利用、能源梯级利用、废水废气废液资源利用水平不高,资源能源集约节约高效循环利用率较低。

2.铸造行业环保 A级企业少,产能利用率不高。2022 年,全市参与环保评级的 60 户铸造企业中,A 级企业仅有9户。除 A级企业外,其他企业均实施秋冬季差异化管控措施,铸造企业限产停产、开工不足,有订单不敢接,造成客户不同程度流失,整体产能利用率不足 50%,传统优势的管道系列产品在全国市场份额已从1/3 萎缩到1/7。

3.短流程优势未能充分发挥,污染物二次排放。铸造高炉铁水经调质处理直接浇注,可省去生铁运输、二次融化等环节,是国家鼓励的短流程铸造工艺。晋城铸造高炉的数量和产能均位居全省第一,铸造高炉分布密度之大在全国也十分少见,发展短流程铸造,与中频炉二次融化生铁相比,每吨产品可降低成本 300元,同时可减少能源消耗,降低污染物排放。但目前晋城铸造高炉与铸造企业不集聚、不匹配,导致铁水供需矛盾十分突出,以南村镇为例,只有一座 124m³高炉,铁水缺口近 90万吨,一些企业从泽州、陵川购买铁水,多数企业通过电炉熔化生铁,短流程优势不能充分发挥,造成生产成本增加和污染物二次排放。

4.铸造行业能源管理粗放。虽然我市铸造行业涌现了一批绿色低碳标杆企业,但大多数铸造企业能源管理系统不健全不完善,重生产,轻节能,只计产值,不计能耗,能源精细化管理差距较大。2019年我市机构改革后,工业节能监察队伍有所弱化懂节能的行政管理人员极度紧缺,政府在推动企业开展节能降碳工作方面存在一定短板。

二、泽州精密铸造专业镇基本情况

泽州县素有“煤铁之乡”之称,2018 年 5 月被中国铸造协会认定为“中国铸造产业集群县”。现有铸造企业 88 户,产能363 万吨,分布在巴公、高都、大阳、南村等 12 个乡镇,拥有国家级专精特新小巨人企业 3 户,省级 17 户,省级技术中心 6户。截至2022 年底,规上铸造企业 28 户,总产值 52.16 亿元,从业人数 1 万余人,正在申报国家级中小企业特色产业集群县和山西省第二批特色专业镇。

泽州精密铸造专业镇含“一镇两园”:

南村绿色智能铸造创新产业园是全国著名的市政管件生产基地,园区占地 7.48 平方公里,内有 19户铸造企业,设计铸造产能 150万吨,从业人数 8000 余人,2022 年实现产值 31.4 亿元。龙头企业山西汉通鑫宇科技股份有限公司近年来转型发展势头明显,70%产品出口欧美;晋城天一铸造有限公司是山西省唯一一家 A 级铸管企业; 泽州县金秋铸造有限责任公司拥有省级企业技术中心 1家:;晋城市科裕达铸造有限公司是国内最大的球墨铸铁井盖生产基地。

高平康硕智能铸造产业园位于高平市经济技术开发区,占地面积 0.15 平方公里,已完成“七通一平”基础设施建设,依托康硕集团 3D 打印和低应力制造技术优势,着力发展高端铸件、工业机器人、智能装备制造等产业,打造集创新研发、生产制造技术服务于一体的高端装备制造产业集群。山西康硕集团拥有300余项专利及专有技术,是国家“高新技术企业”,被工信部授予国家“专精特新小巨人企业”、“智能制造试点示范工厂”“关键零部件领域创新成果产业化公共服务平台”。

三、推动铸造产业高质量发展思路

以“链长制”“专业镇”为抓手,坚持“规模化、高端化、绿色化、智能化、特色化”发展方向,把我市打造成为国家级铸造产业集聚示范区和铸造产业转型升级试点市。

1.加快园区建设,提高资源利用效率

根据国家政策要求,未来新建工业项目必须进园区。按照布局合理、定位明确、产业协同、资源节约的原则,结合现有铸造企业特点和转型方向,明确产业布局和发展定位,加快铸造园区规划建设,引导企业向园区集聚,实现集群化差异化发展,提高资源综合利用效率。

城区加快完善南村绿色智能铸造创新产业园基础设施建设推动园区由扩规模向优结构方向发展,打造成为国家级绿色智能铸造产业示范园区。泽州县要发挥 3 座大容量高炉形成的铁水优势和产业基础,加快建设泽州下村绿色创新产业园,并抓住专业镇政策机遇,积极争取省级特色专业镇,建成国家级中小企业特色产业集群。高平市发挥区位优势和 3D 打印、低应力制造的技术优势,依托山西康硕和泫氏集团,加快建设康硕智能铸造产业园和米山精密铸造产业园。阳城县加强铸造产业转型发展顶层设计和资金投入,加快建设八甲口铸造产业园,改变铸造企业小而散、装备落后的现状。陵川县铁水富余,但属于省级限制开发的重点生态功能区,土地资源紧张,应加快盘活长期停产铸造企业闲置土地,用于引进高端项目。沁水县发挥环境容量、铁水产能煤层气、铁路运输优势,加快谋划布局高端铸造产业园,改变沁水制造业占比过小的局面。

打造“1中心+N产品”的发展模式。“1中心”,是指铸造园区建设铁水冶炼中心,实现铸造铁水集中供应,减少园区企业原材料运输成本,降低能源消耗。“N产品”,是指入园企业都要结合园区定位,规划特色产品,实现差异化错位发展。通过“1中心+N产品”的发展模式,形成园区原料统一供应、基础设施共享、产品差异化特色发展的产业格局,提高资源配置效率,避免企业同质化竞争。

2.加快产品结构调整,推动产业链延链补链

紧抓产业链建设的重大契机,聚焦“铁矿石一生铁一市政管件一智慧管网系统”和“产品研发一模具(数控加工和 3D 打印)一原辅材料一高端铸件”两条发展路径,向上延伸炉料、造型材料、耐火材料、涂料等原辅材料配套企业,向下延伸推动企业研发管道泵阀以及精密铸件,满足周边装备制造企业配套需求。鼓励本地有基础的龙头企业研发高附加值产品,通过产品结构优化升级,带动产业绿色低碳发展。

3.加快项目建设,引领产业绿色转型

加强全流程服务和全要素保障,实施一批重大项目,实现产业升级与环境提升双赢。加快投产一批。洛凯威年产 20 万吨球墨铸管、亚鑫工贸年产 20 万吨球墨铸管,春晨兴汇迁建、清慧机械年产 5000 万件轨道交通新型材料结构件等项目加快建设,尽快投产。开工建设一批。推动汉通鑫宇年产 4 万吨汽车制动系统铸件,科立特年产 4 万吨精密铸件,高平泫氏双联短流程工艺高炉迁建技改等项目尽快开工。谋划储备一批。开展产业链精准招商,围绕铸造产业链薄弱环节和链主企业配套需求,用好“政府+园区+链主”招商模式,紧抓京津冀、江浙沪等沿海地区产业转移的机遇,推动一批上下游关联配套企业落地,推动传统铸造向精密铸造、黑色铸造向有色铸造转变,重点谋划康硕集团智能制造总部基地和中国船舶集团轻合金铸件基地等项目。

4.加快工艺装备提升,挖掘节能减排潜力

“双碳”战略下,铸造企业面临碳减排等诸多现实条件制约必须加快工艺优化升级,装备改造提升,引导企业加快开展节能降碳技术改造,提高生产运行能效。一是加强源头降碳。推广使用环保低碳型原辅材料和清洁能源,提高铸造废砂等再生产品使用占比。二是加强污染物过程削减。推动企业清洁生产,逐步提升行业环保绩效 A、B 级企业占比。开展碳排放认证及低碳企业评价工作,积极创建绿色工厂。三是推进节能技术改造。铸造企业,熔炼工部占铸件生产全过程能耗的 60%-70%,推进企业加强熔炼工部节能管理,实施一批节能提效改造项目,促进行业节能降耗、降本增效。

5.实施数字化改造,加速产业绿色变革

数字化、低碳化都是全球最重要的发展趋势。数字化改造有助于提升企业生产运行效率,实现节能降碳。晋城将以全省“制造业数字化改造先行区”建设为契机,通过理念引导和示范引领加快铸造行业数字化改造。推进南村绿色智能铸造创新产业园和康硕智能铸造产业园项目数字赋能,支持山西康硕建设行业数字化转型促进中心。

6. 强化要素保障,为高质量发展蓄势赋能

一是推动原材料集采集运。我市铸造企业对矿粉、焦炭等原材料需求量大,初步测算年需矿粉 320 万吨,实行集中采购每年可为企业节约成本 8 亿元,集中运输还可减少碳排放。目前晋城市已组建成立太行云商公司,为煤炭、钢铁、铸造行业搭建了数字产业互联网平台,探索开展铸造行业原材料集采集运,助推企业降本增效和行业绿色发展。

二是强化资金支持。围绕省级技术改造专项资金、制造业中长期贷款、绿色金融等宏观调控政策工具支持重点,加大项目包装力度,多元资金支持绿色转型项目建设。建立工业绿色转型项目融资需求库,不定期开展政银企对接。

三是强化人才支撑。建立企业家表彰激励制度,大力弘扬企业家精神,提振行业带头人发展信心。深化与中国铸造协会的战略合作,加快铸造产业工人技能提升,鼓励企业设立高技能人才培训基地和技能大师工作室。常态化组织市级铸造行业技能竞赛,在全行业营造“比学赶帮超”的热潮和尊重技能人才的氛围。

四是搭建交流平台。成立由科研院所、协会、企业参与的行业战略联盟,推动企业从产业配套、市场拓展、技术创新、人才培育等方面加强合作,共享资源。积极争取举办全国性的行业论坛、竞赛,以论坛为纽带,以竞赛为媒介,开展产业链招商,叫响“晋城铸造”品牌。